硬齿面减速器的传动齿轮有哪些类型? 硬齿面减速器行业中,变速箱硬齿面减速器是最常见的一种。 无论是煤炭、钢铁、机械、化工厂的工业生产,都有一个共同的主要目的。 传动齿轮背面的硬齿面减速器,在农业和畜牧业的纺织或农业中都能见到。 作为传动齿轮淬火减速器的关键部件,传动齿轮显得至关重要。 由于传动齿轮的质量,其质量、精度、使用寿命和高效率都取决于传动齿轮。 硬化表面还原剂 变速器齿轮有很多种。 常见的传动齿轮有:普通圆柱齿轮、直线传动齿轮、斜齿轮、锥齿轮、行星齿轮、蜗轮齿条、非圆传动齿轮、旋针传动齿轮。 曲线传动齿轮、硬斜齿轮等。 每种类型的变速箱都有其主要用途。 例如,锥齿轮锥齿轮通常用于角装硬齿面减速器。 行星齿轮用于大型行星淬火齿轮减速器。 蜗轮据说是蜗轮。 蜗轮硬齿面齿轮减速器,转针硬齿面齿轮减速器的转针传动齿轮,硬齿面齿轮硬齿面齿轮减速器的硬齿面斜齿轮。 每种类型的传动齿轮都根据其特点设计了不同的硬齿面减速器。 硬齿面减速器是螺旋提升机驱动系统的重要组成部分,其可靠性在所有传动中起着关键作用。 但如果在交易过程中购买了强度不能超过规定值的淬火齿轮减速器,或者使用周期时间过长或过载,会加速硬齿面传动齿轮的损坏,从而损坏传动。 关于设备的所有信息都处于正常运行状态。

在加热或散热过程中,由于杆的损坏、油的流失、密封的损坏等。,会产生大量的热量,减速器因其功率大而逐渐增大,从而使系统工作。 正常运行受到限制,并对硬齿面减速器系统产生重大影响。 充分发挥齿轮减速器的作用,关键是提高其火力。 我们通常通过冷却减速系统来增加减速机的火力。 一般情况下,增加齿轮减速器额定冷却的方法主要有冷却风扇、水冷盘管和几种使外表光滑的方法。 1。齿轮减速器冷却风扇(风扇冷却)的冷却方式: 使用风扇冷却是一种比较简单易行的操作方式,但需要注意的是,风扇冷却在某些情况下并不适合使用。 比如在煤矿井下冷却齿轮箱,如果用风机,会在工作环境附近工作。 或者机械设备污染严重,采用辐射换热,热量损失有限; 2。硬面减速器水冷盘管的冷却方式: 水冷盘管安装在齿轮箱底部,冷却水接在管道的侧面,可以用来增加减速器的导热系数。 盘形管用于在不同流速和冷却水流速下散热。 散热效果和冷却水流量与流量直接相关。 但线圈周长不宜过长,容易散热。 水冷装置方便,散热效果易于系列化;

(1)减速器应牢固地安装在稳定的底座上。 排油口中的油应该能够排出,冷却空气应该能够循环。 不可靠的底座会在运行过程中产生振动和噪音,并损坏轴承和齿轮。 当传动联轴器有极好的物件或齿轮、链轮传动时,应考虑安装防护装置。 当输出轴承承受较大的径向载荷时,应选择加强型。 (2)按规定使用的设备能保证工作人员方便地接近油表、排气塞和放油塞。 设备固定到位后,要全面检查设备的定向精度,设备安装后要拧紧各紧固件的可靠性。 使用减速器油池平稳飞溅。 在操作之前,用户需要取下排气孔的塞子,然后更换排气塞。 根据不同的设备方向,打开油位塞螺钉,检查油位线的高度,停止从油位塞向油位塞孔中的光滑油注油,然后拧紧油位塞,确保它是空的。 试验时间不得少于2小时。 工作应平稳,无冲击、振动、噪音和漏油。 如发现异常,应及时清除。 (3)安装减速器时,应注意驱动器中心轴的找正,其误差不应大于所用联轴器的补偿量。 良好的对中可以延长使用寿命,达到传递动力的野心。 (4)传动部分安装在输出轴上时,不允许用锤子敲击。 通常使用设备夹具的内部夹具和轴端,传动部分用螺栓压紧,否则可能损坏减速器内部零件。 最好不要用钢制固定接头。 因为这种类型的联轴器装置,会造成不必要的外载荷,导致轴承早期损坏,输出轴严重断裂。

【/h/】硬齿面减速机密炼机控制常识是今天要给我们介绍的主要内容。 感兴趣的朋友来看看: 1。滚筒由冷硬铸铁制成(硬度:68-72hsd):表面光滑,高度抛光,切刀防刮伤。 2。滚筒采用铜油,噪音低,使用寿命长。 3。保留宝贵的电路。 4。硬化表面慢化剂的加热和冷却,循环蒸汽和冷却水的合理安排可以通过辊的温度来控制。 5。所有的电气连接都是安全的:永远不会发生短路。 这就是我们今天要向大家介绍的齿轮减速器。 如果你有任何问题,你可以随时打电话给我们或亲自来公司。我们一定会为您提供优质的服务。

【/h/】减速机就是这种工业装备制造业使用的传动系统机械。如何提高减速器的工作效率一直是人们关心的问题。 减速器的噪声问题直接危及其工作特性。 因此,尽快解决噪声问题是网络的一个热点工作。 减速器的特性会因设计、制造、安装和使用维护而受到损害。 如何降低或控制减速器的噪声,可以从设计、结构、安装和使用维护等方面进行分析。 减速器设计方案中使用的原材料 应具有足够的抗压强度、耐磨性和减震性。 在整个生产制造过程中,齿形偏差、齿距偏差、齿向偏差和齿面粗糙度使生产过程中的传动齿轮获得最佳质量,从而大大降低齿轮产生的噪声。 变速箱 另一个是保证两轴平衡,安装时共用。 可选零件也应符合减速器的精确规格。 拧紧零件。 其次,在使用润滑脂时,请务必按照说明书进行供油或换油,确保减速机工作环境的温度和湿度在额定范围内。

减速机早期点蚀怎么解决? 点蚀必然与滑油有关,也与变速器数据密切相关。 通常,必须处理标准的使用。 另一个要点是,齿轮不构成过载井的一部分。 部分齿轮过载使实际接触应力大大超过齿轮数据的许用接触应力。 有些齿轮没有达到全齿长或只达到了齿长。 一端接触,甚至对角接触。 以下是减速机厂家的详细说明。 一、数据和加工标准的影响 齿轮数据的正确选择和施加载荷的匹配,热处理硬度的选择和匹配也是影响前期点蚀的原因。 二、光油的影响 因为齿轮传动的不平整,平滑剂的选择不当,这也是之前产生点蚀的原因。 防止齿轮早期点蚀的方法: (1)齿轮减速器传动的合理平滑度和选择合适的平滑剂。 (2)提高减速箱精度,保证齿轮的接触精度。 对于中心传动的减速器,如果对设备和器材要求不高,可能左右变速箱不同步,负载差。 在这种情况下,一侧的变速器档位可能不受影响。 载荷,而传动齿轮另一侧过载(最大是计划载荷的2倍),容易导致齿面逐渐预腐蚀。

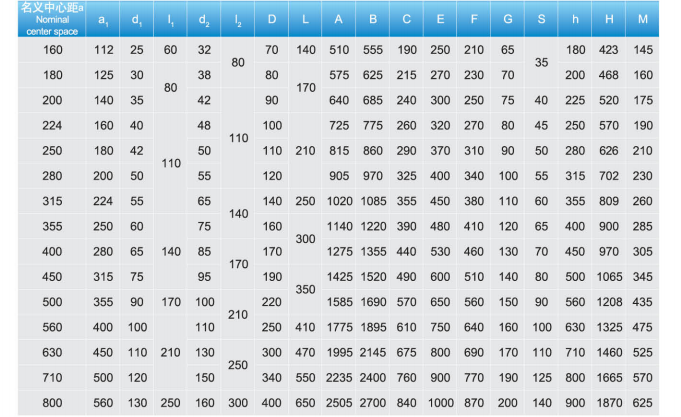

今天我们就来介绍一下硬齿面减速器的原始数据常识。 我们暂且放下作业,看看边肖为我们准备的常识: 1。型号、标准、速度、功率(或扭矩)、起动特性、短期过载能力、转动惯量等。原动机。 2。工作机械的类型、标准、用途、速度、功率(或扭矩) 操作系统:恒负荷或变负荷,变负荷的负荷图;起动、制动和短期过载转矩、起动频率;和冲击振荡的程度;旋转方向 3。原动机和减速器的连接方式,轴是否有径向力和轴向力。 4。设备类型(减速器和原动机的相对位置、工作机械、垂直和水平) 5、传动比及其承诺误差 6。硬化表面减速剂的尺寸和重量要求 7。硬齿面减速器的寿命、安全性和可靠性要求 8。环境条件,如环境温度、粉尘浓度、气体流速和pH值;以及平稳的冷却条件(是否有循环水和稳定的平台),以及振动和噪音的限制。 9。操作和控制要求 10。信息、空白、标准件和库存 十一。生产工厂的生产能力 12。对批量、成本和价格的要求

减速器的安装有什么要求? (1)减速器中心线与基准中心线的位置偏差不应超过3 mm。 (2)设备支脚通常用预埋件焊接固定,焊接高度应等于最薄焊接件的厚度。 (3)安装主机时,转盘平面水平,转盘与底部平行度2mm/m。 此时,点焊主机和基础预埋件,然后在焊接前进行充分测试。 (4)安装门架和闸门时,内滑道、外滑道和转盘应垂直,平台应具有弹性。 锤子落下时,下部与转盘的距离约为16mm。

如何有效地检查和保养减速器:禁止将不同的润滑剂混用。油位塞、放油塞和通风器的位置由安装位置决定。它们的相对位置可以参考减速器的安装位置图来确定。下面减速器厂家主要介绍换油、油位检查、带油位塞的减速器、油检查等。 首先,用油位塞减速 检查油位并通过测试;安装油位塞。 第二,换机油 冷却后,油的粘度增加,油难以排出。减速器应在工作温度下换油。关闭电源,防止触电!等待减速器冷却,没有灼伤危险! 三、注意事项 注入相同等级的新油;油量应与安装位置一致;检查油位塞的油位;拧紧油位塞和通风机;换油时,减速器仍应保温;下面放一个油锅;打开油位塞;通风机和放油塞。去除所有油脂;安装放油塞。 四。油位检查 关闭电源,防止触电!等待减速器冷却下来;取下油位塞,检查油是否充满;安装油位塞。 动词 (verb的缩写)油检验 关闭电源,防止触电!等待减速器冷却下来;打开油塞,取油样;检查油的粘度指数;如果油浑浊,建议尽快更换。

由于减速器工作环境恶劣,经常出现磨损、泄漏等问题。 最重要的是: 1。减速器轴承室、壳体轴承箱、壳体轴承室、变速器轴承室磨损; 2。齿轮轴的轴径磨损,主要在轴头、键槽等。 3。驱动轴轴承位置磨损; 4。异径接头表面泄漏 如果你对以上不了解或者有不同意见,希望你能及时提交。 我们会请专业人士为您解释。 我们也会和你讨论相应的问题,感谢你的帮助。

反应釜的垂直传动装置通过框架安装在反应釜头的底座或底盖上,框架的上端需要装配减速器,下端需要装配底座或底盖。 通常,框架还需要空间来容纳联轴器、轴封装置和其他部件及其安装操作。有时,在框架中间安装一个内置轴承,以改善搅拌轴的支撑条件。 选择时,先考虑上述需求,再根据所选减速器输出轴的轴径及其安装定位面的结构尺寸,选择合适的齿条。 有些减速器与机架连为一体,如V带减速器;有些减速机厂家供应的是带减速机的齿条,所以齿条的设计或者选择都没有问题。 根据HG21563-95标准系列,水壶常用传动装置架有两种,可供参考。 1。单支点框架 这种框架适用于反应釜传来的轴向力不大的时候。 减速器输出轴联轴器是带螺纹接头联轴器的部件结构,公称直径为200250和300mm。 当公称直径为400 mm或500700mm时,不需要压圈,但轴承盖压住轴承座,用螺栓螺母与机架连接。 A型适用于无内置轴承的机械密封,B型适用于填料密封和内置轴承的机械密封。 2。双支点框架 这种框架适用于反应釜传来的轴向力较大时,采用螺纹接头联轴器,公称直径为400、500、700mm的装配结构。 公称直径为300mm时,下轴承座与盖的连接形式与单支撑架DN为200mm时轴承座与盖的连接形式相似。 A型适用于无内置轴承的机械密封,B型用于内置轴承的机械密封和填料密封。

与齿轮、蜗杆减速器相比,行星减速器具有体积小、重量轻、承载能力大、效率高、运行平稳等优点。 因此,在化工设备中,只要条件允许,往往会替代常用的减速器。 它的缺点是有些结构复杂,制造困难。 随着减速机制造商制造技术的提高,行星减速机将在化工生产中得到广泛应用。 行星齿轮减速器 减速器厂家介绍行星轮系的具体结构。 输入轴上安装有一个太阳齿轮(中心轮)。当输入轴旋转时,太阳齿轮将运动传递给三个均匀分布的行星轮。 除了与太阳齿轮啮合之外,行星齿轮还与固定内齿轮(固定太阳齿轮)啮合。 这样,行星齿轮一方面绕着自己的轴旋转(自转),另一方面又绕着太阳齿轮的轴旋转(公转)。 行星齿轮公转时,带动行星架(即转臂),行星架运动时,带动与之固定的输出轴转动。 输入轴和输出轴都由滚动轴承支撑,轴承和齿轮安装在减速器壳体中。

【/h/】减速器与电机相连,是动力传递机构。它利用齿轮的速度转换器将电机(马达)的转数减慢到所需的转数,获得较大的扭矩。 减速器在传递动力和运动的机构中具有减速和增加扭矩的作用。减速时,减少负载惯性,增加输出扭矩。扭矩输出比根据电机输出乘以减速比,但要注意不能超过减速器的额定扭矩。 减速器种类繁多,型号各异,不同类型有不同的用途。 减速器按传动类型可分为齿轮减速器、蜗轮减速器和行星齿轮减速器。根据传动级数的不同,可分为单级和多级减速器;按齿轮的形状可分为圆柱齿轮减速器、圆锥齿轮减速器和锥-圆柱齿轮减速器。根据传动的布置,可分为膨胀式、分流式和同轴减速器。 连接在电机和减速器之间的离合器装置 一种以液体为工作介质的非刚性联轴器也叫液力偶合器。 液力耦合器的泵轮和涡轮形成一个封闭的工作腔,可以循环液体。泵轮安装在输入轴上,涡轮安装在输出轴上。 当电机带动输入轴转动时,液体被离心泵轮甩出。 进入涡轮后,这种高速液体推动涡轮旋转,将从泵轮获得的能量传递给输出轴。 最后,液体返回泵轮,形成循环流动。

一台完整的机械设备通常由原动机、传动系统和工作机组成。 传动系统位于原动机和工作机之间,用来传递运动和动力,同时改变原动机的速度和扭矩或改变运动形式,以满足工作机的功能要求。 在传动系统中用来降低速度的独立旋转装置叫做减速器。 由于要求不同,厂家生产的减速器种类很多: 一般i&le传动比的一级圆柱齿轮减速器;5、最大值==10,齿轮齿可以是直齿,也可以是斜齿。这种减速器结构简单,传动功率大,传动效率高,工艺简单,精度容易保证,一般工厂都可以制造。因此,广泛用于高速或重载的斜齿传动箱通常为铸铁,有时也可采用焊接结构。 两级膨胀圆柱齿轮减速器,传动比一般为i=8~40,最大值im=60。 齿轮可以是直齿轮,也可以是斜齿轮,结构简单,应用广泛。 齿轮相对于轴承非对称布置,因此沿齿向的载荷分布不均匀,这就要求轴具有较大的刚度,齿轮应远离扭矩输入输出端布置,以减少载荷沿齿向的不均匀分布。 常用高速锥齿轮,建议在需要稳定负载的场合使用。 单级锥齿轮减速器,用于输入轴和输出轴两轴垂直相交的地方传动。 齿可以是直齿或螺旋齿。 如果采用直齿,传动比一般为i & le3;如果使用斜齿,传动比一般为1 & 1.5;5,最大imax=10 两级锥-圆柱齿轮减速器,用于输入轴和输出轴两轴垂直相交,传动比较大的传动。 锥齿轮应高速排列,使其直径不要太大,便于加工。 其传动比一般为i=10~25,最大ims=40。 单级蜗杆减速器,单级传动比大,结构紧凑,但传动效率低,用于中小功率的传动,输入轴和输出轴两轴垂直交错。 下蜗杆减速器润滑条件较好,应优先选用。 当蜗杆的圆周速度太高时(φ;& gt4m/s),油搅拌损失大,采用上蜗杆减速器。 此时,蜗轮齿浸在油中,蜗杆润滑不良。 一级蜗杆减速器,其传动比一般为i=10~40,最大值imax=80。

对于一个具体的设计问题,减速器厂家可以选择传动系统的多种传动方案,所以传动方案一般用图表来表示。 通过对不同传动方案的对比分析和优化,选择最佳传动方案。 由于其他传动各有特点,有时在传动方案中除减速器外还有V带传动、链传动等其他传动。 如果传动方案中有V带传动,取V带传动的传动比I &渐近;3,最大。imax=7,并置于传动链的高速级。 如果传动方案中有链传动,取传动比i=2~5,最大imax=6,置于传动链低速。 初步拟定了带式输送机的四种减速传动方案: 方案(一)V带传动与单级圆柱齿轮减速器相结合,既能满足传动比要求,又能因带传动良好的缓冲和减震性能而满足大起动转矩的要求,且结构简单,成本低,使用维护方便。 缺点是传动尺寸大,皮带使用寿命短,不适合在恶劣环境下工作。 方案(B)为单级蜗杆传动减速器,结构紧凑,环境适应性好,但传动效率低,不适合连续长时间工作,制造成本高。 方案(C)为两级圆柱齿轮传动减速器,运行可靠,传动效率高,维修方便,环境适应性好,使用寿命长,但宽度较大。当需要较大的起动转矩时,起动冲击较大。 方案(d)是两级圆锥圆柱齿轮减速器,具有方案(c)的优点,体积更小,但圆锥齿轮的制造成本更高。